在全球工程机械产业迈向高端化、智能化、绿色化的浪潮中,徐工集团的大吨位智能化制造基地无疑是一座引人瞩目的灯塔。它不仅是徐工核心竞争力的集中体现,更是中国制造业转型升级、攀登世界产业链高端的典范。其先进性,绝非单一环节的自动化,而是深度融合了信息系统集成与物联网技术,构建了一个从设计、生产到服务全价值链的“数字孪生”智能生态系统。

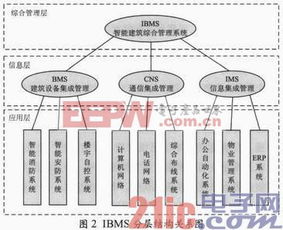

1. 全流程深度集成的“智慧大脑”

基地的先进性,首先体现在其高度集成的信息系统。这并非传统意义上生产管理系统(MES)与企业资源计划系统(ERP)的简单叠加,而是一个打通了产品全生命周期数据(PLM)、供应链管理(SCM)、客户关系管理(CRM)以及制造执行系统(MES)的“智慧大脑”。

- 设计与制造无缝协同:基于数字孪生技术,产品在设计阶段就建立了虚拟模型,并同步进行虚拟装配、性能仿真和工艺规划。设计数据直接驱动生产线的智能设备,实现了“模型即产品”,极大缩短了从图纸到实物的转化周期,确保了复杂大吨位产品的制造精度。

- 生产过程的透明化与自适应:MES系统实时采集每一台设备、每一道工序、每一个物料的状态数据。生产计划可根据订单变化、设备状态和物料供应情况动态调整、智能排产。操作工面前的终端屏实时显示作业指导、质量标准和设备参数,确保“人、机、料、法、环”的高度协同。

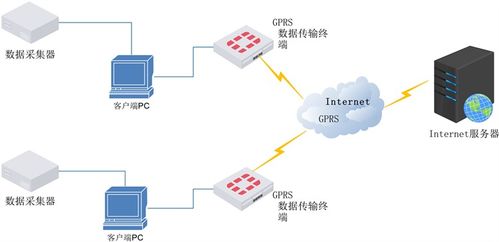

- 供应链的精准协同:通过SCM系统,基地与上游数百家核心供应商实现数据互联。供应商能实时看到基地的物料消耗和库存情况,实现准时化(JIT)精准配送,大幅降低库存成本,提升了整个供应链的韧性与响应速度。

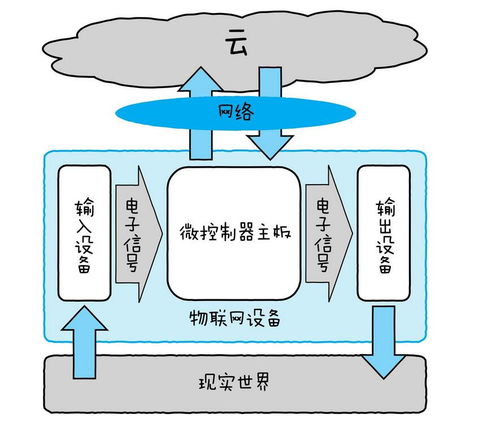

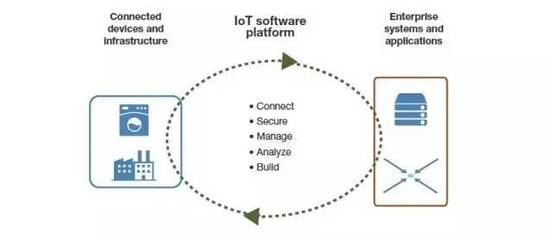

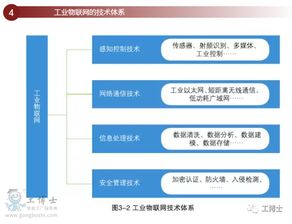

2. 物联网技术赋能的“感知神经”与“智能执行”

如果说信息系统是大脑,那么遍布基地的物联网(IoT)网络则是敏锐的“感知神经”和精准的“智能执行器”。

- 设备互联与预测性维护:生产线上的大型数控机床、焊接机器人、AGV小车、装配线等关键设备都安装了传感器,通过工业互联网平台实时监控运行状态、能耗、振动、温度等参数。系统利用大数据分析,能预测设备潜在的故障风险,提前进行维护,将非计划停机降至最低,保障了高价值产线的连续稳定运行。

- 物料与产品的智能追踪:从钢板下料开始,每一块关键零部件都通过RFID(射频识别)或二维码赋予唯一“身份证”。在后续的切割、焊接、机加工、喷涂、装配等所有环节,其位置、工艺参数、质量数据都被自动记录并关联。这实现了产品制造过程的全程可追溯,任何质量问题都能快速定位根源。

- AGV与立体库构建的柔性物流:物联网驱动的AGV小车和自动化立体仓库,构成了基地的“血液循环系统”。AGV根据系统指令,自动将物料、半成品精准配送至所需工位;立体库则实现了海量零部件的高密度存储与智能拣选。整个物流过程无人化、柔性化,能快速响应多品种、小批量的混线生产需求。

3. 数据驱动下的“智慧决策”与“价值延伸”

信息与物联网技术的深度融合,产生了海量数据,这些数据经过AI算法模型的挖掘,正在催生更深层次的智能化应用。

- 工艺优化与质量提升:系统持续分析焊接参数与焊缝质量、加工参数与尺寸精度的关联关系,通过机器学习不断优化工艺窗口,使产品质量从“合格”走向“卓越”。

- 能耗管理与绿色制造:实时监控全厂区的能源消耗,分析高能耗环节,通过优化设备启停策略、工艺参数等方式,实现精细化的节能降耗,践行绿色制造理念。

- 服务模式的根本性变革:物联网技术延伸至出厂的产品。徐工的大吨位起重机、挖掘机等设备在客户工地运行时,其位置、工况、运行参数、健康状态等数据能实时回传至基地的服务平台。这使得徐工能够提供预测性维护、远程故障诊断、效率优化建议等增值服务,商业模式从“卖产品”向“卖产品+服务”乃至“卖价值”转型。

结论:不仅是工厂,更是未来制造的样板

徐工大吨位智能化制造基地的先进性,在于它成功构建了一个以数据为核心、网络为基础、模型为驱动的智能制造新范式。它通过顶层的系统集成打破了信息孤岛,通过底层的物联网技术实现了物理世界的全面感知与精准控制,最终在数据的驱动下实现了效率、质量、成本和服务的全方位优化。

这座基地所展示的,已远超一个现代化工厂的范畴。它是一个能够自我感知、自我学习、自我决策、自我优化的复杂智能系统,是工业互联网与先进制造深度融合的鲜活样本。它不仅为徐工生产出世界级的大吨位工程机械产品,更在为中国乃至全球制造业探索和定义着“未来工厂”的模样。